لوله گالوانیزه چیست؟

لوله گالوانیزه لوله ای فولادی است که برای جلوگیری از خوردگی و زنگ زدگی در یک پوشش محافظ روی قرار می گیرد. لوله کشی گالوانیزه معمولاً در خانه های ساخته شده قبل از سال 1960 به کار برده می شد. در هنگام اختراع ، لوله گالوانیزه جایگزینی برای لوله های سرب برای خطوط آبرسانی بود. امروزه اما ، مشخص شده است که قرار گرفتن بسیار طولانی در معرض آب باعث خوردگی و زنگ زدگی لوله گالوانیزه از داخل می شود.

انواع لوله گالوانیزه

لوله گالوانیزه شامل دو نوع است: لوله گالوانیزه گرم و لوله گالوانیزه سرد. لایه گالوانیزه عملکرد ضد خوردگی لوله های فولادی را تقویت می کند.

لوله گالوانیزه گرم

لوله گالوانیزه گرم لوله ای است که به طور معمول از فولاد ساخته می شود و طی فرایند تولید به وسیله روی ۵٠٠ درجه مایع پوشانده می شود. این عمل به دلیل از بین بردن گرد و خاک روی لوله انجام می شود و مزیت آن این است که به لوله خاصیت ضد خوردگی می دهد.

عمل گالوانیزه کردن بصورت گرم نوعی خاصیت ضد خوردگی دادن به لوله است که در انواع محصولات سازه ای فولادی استفاده می شود.

تاریخچه لوله گالوانیزه نشان می دهد از سال 1836 فرانسه برای اولین بار از گالوانیزه گرم در صنعت استفاده کرد که از آن تاریخ بیش از 180 سال گذشته است. با این وجود به دنبال توسعه فولاد نورد سرد ، در دهه های اخیر بسیار توسعه یافته است. با انتقال ولتاژ بالا ، حمل و نقل ، ارتباطات ، محصولات محافظتی به استانداردهای بالاتری نیاز دارند ، تقاضای لوله گالوانیزه گرم نیز در حال افزایش است.

طول عمر لوله گالوانیزه گرم چه مدت است؟

لوله گالوانیزه گرم طول عمر بالایی دارد. اما در شرایط مختلف طول عمر متفاوت است. به طور کلی ، 13 سال در منطقه صنعتی سنگین ، 50 سال برای محیط اقیانوس ، 104 سال در حومه شهر ، 30 سال در شهر. در حقیقت گالوانیزه سازی نقش ضد زنگ زدگی را بازی کرده است ، نیازی به فرایند زنگ زدگی دیگر نیست.

فرآیند گالوانیزه گرم مخصوصاً برای انواع اسیدهای قوی ، مه قلیایی و سایر شرایط خورنده قوی مناسب است.

لوله گالوانیزه سرد

لوله گالوانیزه سرد از لایه روی روی پوشش داده شده با فرآوری شیمیایی الکتریکی ساخته می شود. لایه روی معمولاً 20 ~ 30μm ضخامت دارد.

روند ساخت لوله گالوانیزه سرد:

چربی زدایی - آبکاری - منفعل سازی - خشک کردن - بسته بندی

فناوری گالوانیزه سرد برای محصولات لوله ای دیگر توصیه نمی شود.

به دلیل لایه نازک تر روی ، کشورهای جهان به تدریج لوله گالوانیزه سرد را به عنوان لوله آب و لوله گاز ذغال سنگ ممنوع کرده اند. اما به دلیل نوع پردازش، گالوانیزه سرد از سطح ظاهری صاف برخوردار است ، همیشه از آن در ساخت قطعات کوچک که نیاز به آبکاری دقیق دارند استفاده می شود. از جمله پیچ ها ، ساخت ماشین آلات ، صنایع الکترونیک ، ابزار دقیق ، مواد شیمیایی ، صنایع سبک ، حمل و نقل ، سلاح ، هوا فضا ، انرژی اتمی و غیره که در اقتصاد ملی از اهمیت بالایی برخوردار اند.

مقایسه لوله گالوانیزه گرم و سرد

ضخامت لایه روی گالوانیزه گرم 35μm است و ضخیم ترین آن 650μm است. در عوض ضخامت لایه روی سرد فقط 5-15 میکرومتر است. لایه روی دارای اثرات ضد خوردگی هوا و محافظت شیمیایی الکتریکی است.

میزان طول عمر مفید لوله گالوانیزه گرم در حدود ٣٠ سال است در حالی که برای لوله گالوانیزه سرد حدود ٨ سال تخمین زده می شود.

لوله گالوانیزه گرم معمولا به صورت دو سر رزوه دنده تولید می شود اما لوله گالوانیزه سرد به صورت تولید شده و امکان اضافه کردن رزوه وجود دارد.

همچنین مقاوت و قیمت لوله گالوانیزه گرم نسبت به لوله گالوانیزه سرد بیشتر می باشد.

مقایسه لوله سیاه و لوله گالوانیزه

لوله سیاه یک لوله فولادی خام بوده که هیچگونه روکشی ندارد در حالی که همین لوله به دو دسته درز دار و بدون درز تقسیم می شود اگر با روی آبکاری شود به لوله گالوانیزه بدل می شود و خاصیت ضد خوردگی پیدا می کند.

کاربرد لوله گالوانیزه چیست؟

شاید بتوان گفت کاربرد لوله گالوانیزه در نوع خود به علت خواص آن بی نظیر است. لوله گالوانیزه سرد مخصوص قطعات ریز یا کوچک است و ضخامت کمی دارد. در صنایع بهداشتی نیز استفاده می شود. صنعت خودرو و قطعه سازی نیز از لوله گالوانیزه سرد در تولیدات خود بهره می برد.

در مقابل لوله گالوانیزه گرم در صنایعی که در فضای باز لوله کشی دارند کاربرد دارد. جالب است بدانید در ساخت گارد ریل از لوله گالوانیزه گرم استفاده می شود. دکل فشار قوی برق، دکل مخابراتی، تیرهای چراغ برق، لوله های آب ضخیم تازه برخی از کاربردهای بی شمار لوله گالوانیزه گرم است.

در طی فرایند گالوانیزه گرم قطعات در روی به حالت مذاب درامده غوطه ور می شوند که در طی این غوطه وری روکشی از روی و یا الیاژ روی اهن به فلز پایه متصل میگردد. گالوانیزه کردن به دو صورت خشک و تر انجام میگیرد.

تفاوت گالوانیزه تر و خشک در این است که کلرید امونیاکی در گالوانیزه تر بر روی محلول غوطه وری ریخته میشود و قطعه مورد نظر برای این گالوانیزه کردن قبل از ورود به مذاب به محلول اغشته میشود اما در گالوانیزه خشک قطعه کار در مخلوط کلرید امونیاکی خوابیده و پس از گذشت زمان مناسب و خشک شدن سپس وارد مذاب میشود.

لوله گالوانیزه شده طول عمر بیشتر و مقاومت بالاتری در برابر خوردگی شیمیایی و الکترو شیمیایی نسبت به لوله معمولی دارند، از اینرو بیشتر مورد توجه صنعت گران میباشند.

لوله اهن سفید موجود در بازار در واقع لوله گالوانیزه اند، که بر خلاف مطلب جا افتاده در بازار که لوله اهن سفید یک نوع است، در واقع دارای دونوع لوله فولادی گالوانیزه و لوله اهنی گالوانیزه میباشد. لوله فولادی بصورت نسبی سبک تر و براق تر از لوله گالوانیزه اهنی است و درسایز های 1 تا 8 اینج موجودند.

جوشکاری بر روی لوله گالوانیزه بسیار خطرناک است زیرا باعث اکسید شدن روی شده و این گاز بسیار سمی می باشد و منجر به بروز مسمومیت های جدی میشود.

کاربرد لوله گالوانیزه فولادی:

عمده کاربرد لوله گالوانیزه فولادی برای تهویه است اما برای ابرسانی کردن و همچنین در فاضلاب نیز استفاده میشود. نحوه ساخت این لوله ها به این گونه است که ورق فولاد نرم را از داخل قالب هایی عبور داده و درز ورق را جوش میدهند و سپس برای افزایش مقاومت لوله گالوانیزه در برابر خوردگی انها را گالوانیزه میکنند.

این لوله ها نسبت به لوله اهنی گالوانیزه مقاومت کمتری در برابر اسید دارند.

کاربرد لوله گالوانیزه آهنی:

لوله گالوانیزه اهنی نسبت به گالوانیزه فولادی تیره ترند و نحوه ساخت انها از اهن سفید نورد شده است که درز انها جوش داده میشود و سپس گالوانیزه میشود.

3 نکته مهم در رابطه با لوله گالوانیزه

١.حدود پنجاه سال پیش لوله گالوانیزه وارد صنعت ایران شد.

٢. لوله گالوانیزه در صورت برخورد با آب واکنشی نشان نمی دهد و به عکس هر چه بیشتر در مجاورت آب باشد مقاومت و سختی آن نیز افزایش پیدا می کند.

٣. تمام لوله های گالوانیزه از فولاد ساخته نمی شوند و برخی از آن ها آهنی هستند هر چند در بازار تفاوت چندانی بین آن ها وجود ندارد اما لوله گالوانیزه فولادی سبک تر از لوله گالوانیزه آهنی است.

لوله گالوانیزه برق نوعی از لوله است که به جهت جلوگیری از زنگ زدگی داخل و روی آن را با ورق گالوانیزه می پوشانند این کار به روش گالوانیزه گرم و طبق استاندارد مشخص صورت می گیرد.

همچنین یکی از اتصالات لوله برق، بوشن فولادی می باشد که آن هم به صورت گالوانیزه تولید می گردد.

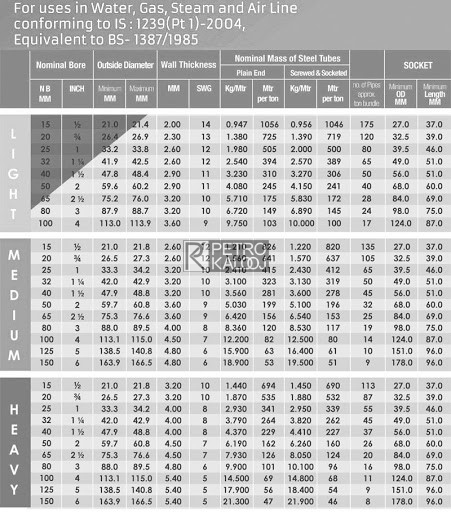

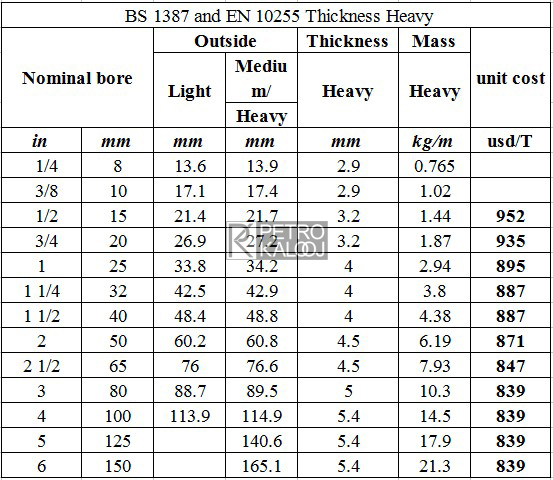

جدول وزن لوله گالوانیزه و مشخصات فنی لوله گالوانیزه

شرکت پترو کالوج تامین کننده و عرضه کننده انواع لوله گالوانیزه فولادی گرم و سرد از برندهای معتبر پذیرفته شده در وندورلیست های صنایع نفت، گاز و نیرو بوده و از شرکت های فعال در زمینه خرید و فروش لوله گالوانیزه می باشد.